- 磁力抛光机:重新定义金属把手表面处理的「高光时刻」

- 磁力抛光机和磁力研磨机有什么区别:888电子集团网站入口为您解开名称之谜

- 镜面抛光机的优势

- 如何让金属零件边缘顺滑?磁力抛光机:精密制造的"一键美颜"神器

- 7、8月不“抛光”,全年生产留遗憾:工厂引入磁力抛光机的黄金窗口期到了

- 金属高速抛光首选磁力抛光机:重新定义表面处理的效率与精度

如何让金属零件边缘顺滑?磁力抛光机:精密制造的"一键美颜"神器

在机械加工车间里,一把刚下线的精密齿轮被质检员拦下——边缘的毛刺划伤了检测员的手指;汽车零部件厂的冲压件堆里,一批连杆因锐角毛边导致装配卡滞;甚至医疗设备的不锈钢手术器械,也因毛刺残留面临临床使用风险……这些场景,每天都在制造业的各个环节上演。金属零件边缘的毛刺、锐角、粗糙面,看似是"微不足道"的加工痕迹,却可能成为影响产品性能、安全性与良品率的"关键短板"。

一、金属零件边缘毛刺:加工链上的"隐形杀手"

金属零件在切割(激光/水刀)、冲压、铸造、机加工(车铣刨磨)等工序后,材料因塑性变形或断裂分离,会在边缘形成毛刺、飞边或微观凸峰。这些"不完美"的表面缺陷,具体危害远超想象:

- 功能失效:精密配合件(如轴承、齿轮)的毛刺会导致装配干涉,运行时引发振动、异响甚至卡死;

- 安全隐患:锋利边缘可能划伤操作人员(如模具钢边角),或在高速运转中因应力集中断裂飞出;

- 外观降级:消费电子外壳、卫浴五金等对外观要求高的产品,毛刺会破坏整体质感;

- 成本攀升:传统去毛刺需人工打磨或二次加工,占用大量工时,不良率每提升1%,可能吃掉企业5%-8%的利润。

传统去毛刺手段(如人工锉削、冲模去飞边、化学腐蚀)虽能解决问题,但效率低(单件处理需数分钟)、一致性差(人工操作依赖经验)、污染高(化学法废液处理成本高),难以满足现代制造业"小批量、多品种、高精度"的需求。直到磁力抛光机的出现,才为这一难题提供了"颠覆性解法"。

二、磁力抛光机:让金属边缘"丝滑如缎"的核心逻辑

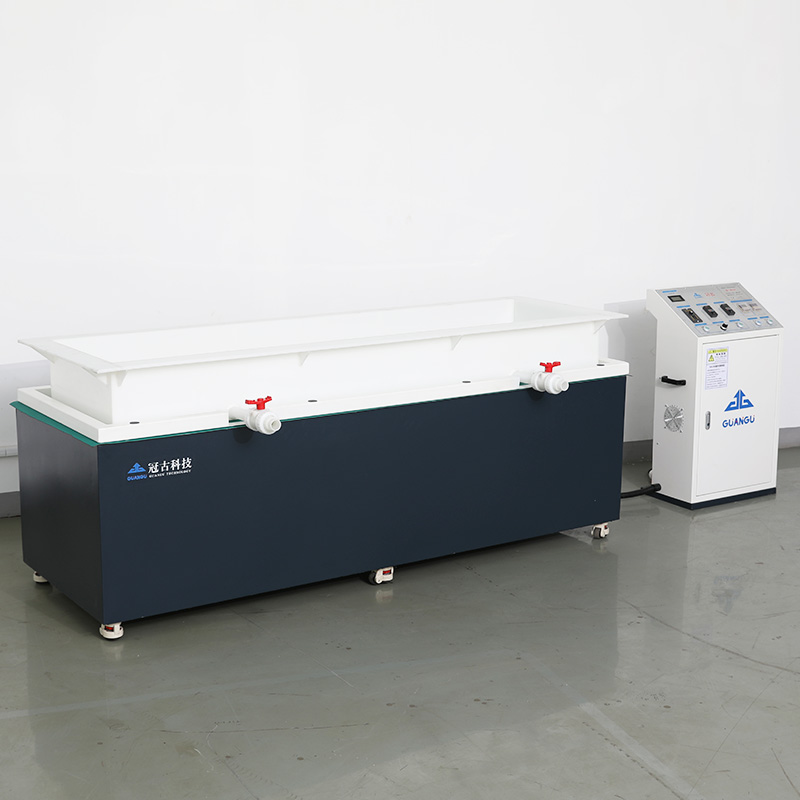

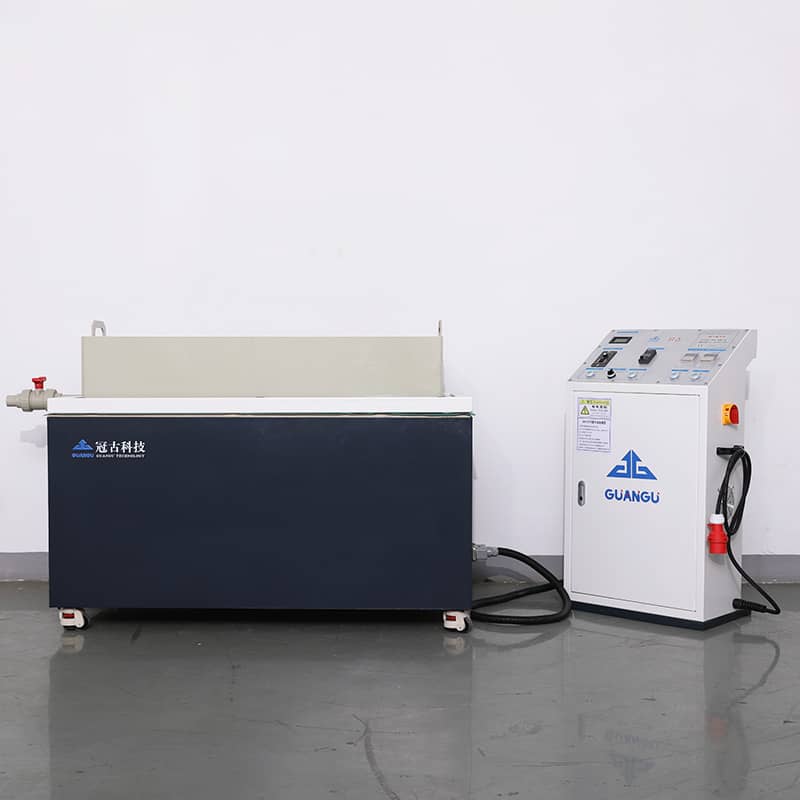

磁力抛光机的原理,本质是"磁场驱动+磨料研磨"的协同作用。其核心组件包括:永磁体(或电磁线圈)构成的磁场系统、装有磁性磨料的抛光槽、驱动磁场旋转/振动的主机。当设备启动时,磁场会在抛光槽内形成高频交变的磁力线,带动磨料(如铁粉、氧化铝/碳化硅复合颗粒)呈螺旋式、涡流式运动,持续冲击、研磨零件边缘的毛刺与凸峰。

相较于传统工艺,它的"快速解决"能力源于四大核心优势:

1. 精准贴合复杂轮廓,边缘处理无死角

金属零件的边缘可能是斜面、圆角、阶梯结构甚至异形曲面,传统打磨工具(如砂纸、打磨机)难以贴合,易留"漏抛区"。而磁性磨料在磁场作用下会"主动包裹"零件边缘,如同无数微型"抛光刷"同步工作,即使是0.1mm的微小锐角或深腔边缘,也能被均匀研磨。某汽车零部件厂测试显示,使用磁力抛光机后,连杆边缘的毛刺残留率从15%降至0.3%,圆角R值一致性提升80%。

2. 批量处理效率高,单批次耗时缩短90%

人工打磨单件零件需3-5分钟,磁力抛光机通过批量装载(一次可处理50-200件),配合自动化上下料系统,单批次处理时间仅需5-15分钟。更关键的是,所有零件同步接受均匀抛光,无需二次筛选,良品率直接从85%跃升至99%以上。

3. 材料兼容性强,适配多种金属材质

无论是不锈钢(304/316)、铝合金(6061/7075)、钛合金,还是硬质合金、模具钢(SKD11),磁力抛光机均可通过调整磁场强度、磨料粒度(50-500目)与抛光时间,实现"定制化"表面处理。例如,铝合金零件需避免过度腐蚀,可选择较软的氧化铝磨料+低速磁场;不锈钢零件则可用碳化硅磨料+高频磁场,快速去除毛刺并提升光泽度。

4. 环保无污染,符合绿色制造趋势

传统化学去毛刺需使用强酸/强碱溶液,产生含重金属废液;人工打磨则会产生金属粉尘(长期吸入可能导致尘肺病)。磁力抛光机仅需水基磨料(或干式磨料),无化学添加,抛光废水经简单过滤即可循环使用,粉尘通过密闭舱体收集后集中处理,真正实现"零污染"生产。

三、实战指南:如何用磁力抛光机实现"丝滑边缘"?

要让磁力抛光机发挥最大效能,需掌握三个关键步骤:

1. 预处理:去除油污与松动手柄

零件表面若有油污、切削液残留,会影响磨料与金属的贴合度,导致抛光不均。建议先通过超声波清洗机去除污染物,再用压缩空气吹干。对于易变形的薄壁件(如手机中框),需采用专用夹具固定,避免抛光时因磁场振动导致尺寸偏差。

2. 磨料与参数匹配

- 磨料选择:粗抛(去毛刺)选低目数(50-150目)碳化硅/刚玉磨料;精抛(镜面效果)选高目数(300-500目)氧化铝/陶瓷磨料。

- 磁场强度:根据零件材质调整——软质铝材(1-3T)需弱磁场避免过抛;硬质不锈钢(3-5T)需强磁场提升研磨效率。

- 抛光时间:毛刺较厚的零件(如冲压件飞边)建议3-5分钟;精密零件(如手表齿轮)控制在1-2分钟,避免过度研磨导致尺寸超差。

3. 后处理:干燥与质检

抛光完成后,零件表面可能附着少量磨料粉末,需用去离子水冲洗后烘干(或自然晾干)。最后通过轮廓仪(检测Ra值)、显微镜(观察边缘毛刺)或三坐标测量仪(验证尺寸精度)抽检,确保符合图纸要求。

结语:从"人工救火"到"智能预防"的制造升级

在"工业4.0"与"中国制造2025"的背景下,金属零件的精度与表面质量已成为衡量产品竞争力的核心指标。磁力抛光机不仅解决了传统去毛刺的效率痛点,更通过"批量处理+精准控制"的特性,推动制造业从"事后修补"向"事前预防"转型。

对于中小型加工厂而言,一台性价比高的磁力抛光机(市场主流机型价格在3-15万元)即可覆盖90%的精密零件抛光需求,投资回报周期仅3-6个月;而对于大型制造企业,自动化产线搭配磁力抛光机的组合,更能将边缘处理环节的人力成本降低70%,良品率提升至99.5%以上。

当金属零件的边缘不再需要"人工救火",当每一件产品都能以"丝滑"姿态进入下一道工序——这或许就是磁力抛光机给制造业带来的最直观改变:用科技的力量,让"完美"变得简单而高效。

-

2022-12-01种植体表面处理新型技术是什么?

-

2022-10-14不锈钢冲压件去毛刺

苏公网安备32050602013511号

苏公网安备32050602013511号